Witamy na stronie AutomatySpawalnicze

Strona poświęcona automatyzacji procesu spawania metodą ŁUK KRYTY urządzenia producenta firmy ESAB. Systemy i stoły do cięcia plazmowego producentów ESAB, TERMAL DYNAMIC, HYPERTHERM. Systemy automatyki i uzupełnienie oferty osprzętu firmy PNEUMATICON OPOLE.

Doświadczenie

Posiadamy zespół specjalistów z 20-sto letnim doświadczeniem w dziedzinie automatyzacji procesów spawania.

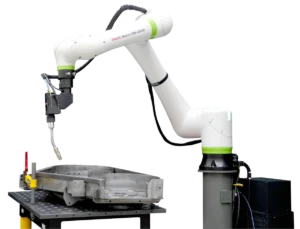

Projektowanie

Nasze projekty to stanowiska

„szyte na miarę”- dopasowane

w 100% do indywidualnych potrzeb inwestora.

Wdrażanie

Od kilkunastu lat projektujemy, montujemy i uruchamiamy stanowiska zautomatyzowane budowane głównie na bazie komponentów ESAB.

Serwis

Na zlecenie u klienta wykonuje przeglądy i walidacje źródeł maksymalnie do 1200A

oraz sterowników stanowisk zautomatyzowanych zakończonych wystawieniem protokołu zgodnego

z obowiązującymi normami.

KATEGORIE GŁÓWNE

OPIS NASZEJ FIRMY

Firma Pneumaticon z Opola ul . Wrocławska 198 to zespół specjalistów z 20- sto letnim doświadczeniem w dziedzinie automatyzacji procesów spawania.

Doświadczenie

Pracownicy firmy Pneumaticon z Opola od kilkunastu lat projektują, montują i uruchamiają stanowiska zautomatyzowane budowane głównie na bazie komponentów ESAB takich jak:

- Systemy śledzenia złącza A2/A6 PAK ESAB i A2/A6 GMD ESAB,

- Systemy śledzenia złącza A2/A6 PAV i GMH,

- Systemy zmechanizowanych suportów A2/A6 ESAB Slides,

- Cyfrowe karty sygnałów I/O wejść wyjść A2/A6 ESAB PEH,

- Cyfrowe karty sygnałów I/O wejść wyjść A2/A6 ESAB PEK,

- Cyfrowe karty sygnałów komunikacji pomiędzy dowolnym PLC a ESAB PAB.

Projektowanie

Jesteśmy integratorem oraz autoryzowanym serwisem światowego lidera w automatyzacji procesów spawalniczych firmy ESAB.

Nasze projekty to stanowiska „szyte na miarę”- dopasowane w 100% do indywidualnych potrzeb inwestora. Zwykle początkowy etap projektowania wykonywany jest w oparciu o szereg rozmów o potrzebach klienta, profilu jego produkcji obecnej oraz planowanej w przyszłości tak aby budowany automat mógł służyć przez wiele lat i obsługiwał możliwie najwięcej spawanych elementów.

Wdrażanie

- Przez ostatnie 2-a lata wdrożyliśmy do produkcji między innymi:

Automat typ: słupowysięgnika o profilu lekkim do spawania metodą SAW Łuk Kryty

– spoina obwodowa wewnętrzna zbiornika minimum fi 600mm z głowicą A6 Arc Master ESAB z systemem śledzenia złącza A2/A6 PAV i GMH, systemem zmechanizowanych suportów A2/A6 ESAB Slides, cyfrowe karty sygnałów I/O wejść wyjść A2/A6 ESAB PEK, źródło prądu stałego ESAB LAF 1001 DC, zbiornik pneumatycznego podawania z systemem podgrzewania ESAB TPC 75 i system filtracji i odzyskiwania topnika FFRS ESAB z odkurzaczem topnika A2/A6 OPC FLUX RECOVERY SYSTEM ESAB

Automat z głowicą A6 Arc Master ESAB ( suporty ręczne)

sterownie oparteo cyfrową kartę sygnałów I/O wejść wyjść A2/A6 ESAB PEK do spawania zewnętrznych spoin obwodowych metodą SAW, źródło prądu stałego ESAB LAF 1001 DC, zbiornik pneumatycznego podawania z systemem podgrzewania ESAB TPC 75 i system filtracji i odzyskiwania topnika FFRS ESAB z odkurzaczem topnika A2/A6 OPC BASIC FLUX RECOVERY SYSTEM ESAB

Stanowisko do spawania wzdłużnego elementów teowych metodą SAW Łuk Kryty

-Traktor A6 TF Tandem ESAB Mastertrac ze źródłem spawalniczym prądu stałego ESAB DC LAF 1251 i źródło prądu zmiennego ESAB AC TAF 1251

Stanowisko do spawania spoin wzdłużnych i obwodów metodą MAG

-słupowysięgnik CaB 300M ESAB z głowicą wyposażoną w oscylację oraz systemy

śledzenia złącza A2/A6 PAV i GMH, systemy zmechanizowanych suportów A2/A6 ESAB Slides, źródło prądu stałego inwertorowe ESAB ARISTOStanowisko do spawania wzdłużnego elementów dźwigów

-Głowica A6 Arc Master ESAB z oraz systemy śledzenia złącza A2/A6 PAV i GMH, systemy zmechanizowanych suportów A2/A6 ESAB Slides, źródło prądu stałego ESAB LAF 1001 DC, zbiornik pneumatycznego podawania z systemem podgrzewania ESAB TPC 75 i system filtracji i odzyskiwania topnika FFRS ESAB z odkurzaczem topnika A2/A6 OPC SUPER FLUX RECOVERY SYSTEM ESAB oraz kamerami do pozycjonowania głowicy przed spawaniem oraz monitorowania procesu SAW, zamontowana na wózku jezdnym- tor jazdy 16m

Słupowysięgnik do spawania SAW spoiny wewnętrznej, wzdłużnej zbiornika minimum fi 600

– głowica A6 SF Arc Master ESAB 600 z zasypem pneumatyczny topnika ze zbiornika ciśnieniowego TPC 75 ESAB, głowica modyfikowana A6 z suportami zmechanizowanymi oraz kamerą do pozycjonowania głowicy oraz śledzenia procesu spawania.

Serwis

Posiadamy dwie mobilne ekipy serwisowe do obsługi posprzedażowej stanowisk oraz urządzeń standardowych do spawania metodą SAW Łukiem Krytym, MIG/MAG, TIG, MMA nie tylko w okresie gwarancyjnym ale także pogwarancyjnym.

Nasz zespól zajmuje się także modernizacjami stanowisk zautomatyzowanych zakończonych wystawieniem oznakowania CE czyli remontem stanowiska i dostosowaniem go do obowiązujących norm i dyrektyw.

Serwis na zlecenie u klienta wykonuje przeglądy i walidacje źródeł maksymalnie do 1200A oraz sterowników stanowisk zautomatyzowanych zakończonych wystawieniem protokołu zgodnego z obowiązującymi normami.

Nasze zasoby

Posiadamy duży magazyn części zamiennych do automatów ESAB

- końcówki prądowe ESAB A2 M12, ESAB A6 szczęki kontaktowe,

- rolki do głowic A2 ESAB i A6 ESAB,

- worki filtracyjne ESAB OPC BASIC i ESAB OPC SUPER,

- części do odkurzaczy OPC Basic oraz OPC Super

- gumy, uszczelki, eżektory, ssawki,

- płyty elektroniki do sterowników PEK. PEH, PEG i źródeł prądu LAF i Aristo

- Znajdziecie Państwo u nas w magazynie w Opolu nowe i używane:

- Źródła prądu ESAB LAF 630 , ESAB LAF 635 , ESAB LAF 631 , ESAB LAF 800 , ESAB LAF 1000, ESAB LAF 1001 ,ESAB LAF 1250 , ESAB LAF 1251 , ESAB LAF 1600 , ESAB LAF 16001 , ARISTO 1000 AC/DC

- Sterowniki ESAB A2/A6 PEH, ESAB A2/A6 PEK, ESAB A2/A6 PAK, ESAB A2/A6 PAV, ESAB A2/A6 GMD, ESAB A2/A6 GMH, ESAB A2/A6 I/O PEK, ESAB A2/A6 I/O PEH, ESAB A2/A6 POB

- Głowice spawalnicze ESAB A2 SF Minimaster, ESAB A6 SF MASTER, ESAB A6 SF MASTER TWIN, ESAB A6 SF MASTER TANDEM i elementy głowic ( silniki ESAB VEC, podajniki drutu robust )

- Obrotniki rolkowe standardowe ESAB ECD/ECI 15 T do ESAB ECD/ECI 120 T

- Obrotniki rolkowe samonastawne ESAB ESD/ESI 15 T do ESAB ESD/ESI 120

- Słupowysięgniki ESAB CaB 460, ESAB Cab 300, ESAB Cab 220

- Traktory spawalnicze A2 TF Multitrac ESAB PEK, A6 TF Mastertrac ESAB PEK, A6 TF TWIN Mastertrac ESAB, A6 TF Mastertrac TANDEM ESAB

Wypożyczalnia

- Prowadzimy także wypożyczalnie używanych automatów i półautomatów

- Traktory A2 Multitrac ESAB

- Traktory A6 Mastertrac ESAB

- Półautomaty ESAB do spawania zwarciowego oraz pulsacyjnego

- Urządzenia do spawania TIG ESAB

Nowe technologie

- Z dużym powodzeniem pomocą naszch inżynierów spawalników wprowadzamy u naszych kontrahentów nowe technologie :

- Spawanie metodą SAW

- Spawanie drutami rdzeniowymi

- Spawanie SAW prądem przemiennym

- Spawanie dwudrutowe SAW